槳葉干燥機的干燥效率受設(shè)備設(shè)計、操作參數(shù)、物料特性等多維度因素影響,以下從核心影響因素和優(yōu)化方向兩方面展開分析:

一、設(shè)備結(jié)構(gòu)設(shè)計因素

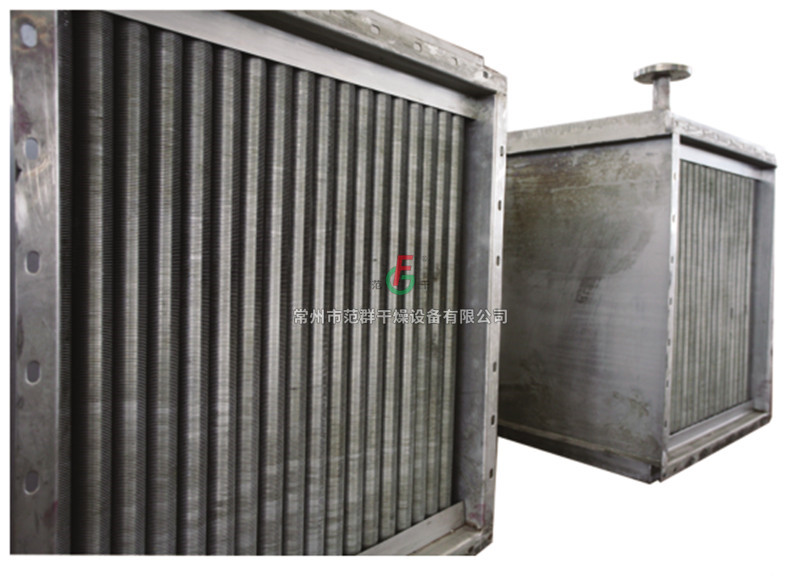

1. 傳熱面積與槳葉形式

槳葉表面積、夾套 / 軸內(nèi)加熱面積直接決定傳熱量??招臉~(楔形 / 葉片狀)比傳統(tǒng)攪拌槳傳熱面積30%~50%,單位容積傳熱面積可達 150~300 m²/m³。雙軸槳葉交錯排列可增加物料與加熱面接觸頻率,提升傳熱效10%~20%。

2. 攪拌速度與剪切力

低速(5~15 r/min)適合熱敏性物料(避免過度摩擦升溫),但可能導(dǎo)致物料混合不均;高速(20~40 r/min)增強剪切力,適合破碎塊狀物或高粘度物料(如污泥),但能耗增加 15%~30%。

二、操作工藝參數(shù)

1. 加熱介質(zhì)溫度與流量

介質(zhì)溫度(蒸汽壓力、導(dǎo)熱油溫度)直接決定傳熱驅(qū)動力,溫度每升高 20℃,干燥速率提升約 15%~25%,但需避免物料過熱變質(zhì);流量不足會導(dǎo)致加熱面溫度不均,局部物料干燥不底。

2. 物料填充率與停留時間

填充率過高(超過 70%)會降低槳葉攪拌效率,物料停留時間延長但傳熱效率下降;停留時間過短導(dǎo)致干燥不達標,過長則增加能耗(每延長 10 分鐘,能耗增加 5%~8%)。

3. 真空度

真空度每提升 10 kPa,物料沸點降低約 5~8℃,低溫下干燥速率可提升 2~3 倍(如真空度 - 0.09 MPa 時,水分蒸發(fā)效率是常壓的 3 倍);真空環(huán)境減少氧氣含量,適合易氧化物料,但需額外消耗真空泵能耗。